Для энергетиков Белоозерска 2011 год очень важен и символичен: в этом году отмечаются сразу два юбилея — 80 лет Белорусской энергетической системе и 40 лет Белоозерскому энергомеханическому заводу. Согласитесь, очень знаковые юбилеи, поэтому журналисты «Звязды» не могли обойти такую тему и пришли на ОАО "Белоозерский энергомеханический завод" — самое крупное предприятие в Беларуси по производству оборудования и запасных частей для гидро-, тепло-, и атомных электростанций.

Страницы истории: день рождения будущего флагмана

В 60-е годы ХХ века по всему Советскому Союзу начинали действовать крупные энергоблоки. Оборудование там было уникальное и сложное, и для его поддержки была необходима соответствующая по масштабам ремонтная база. Вот как раз в то время в кабинетах Минэнерго СССР появилась идея строительства межсистемных ремонтно-механических заводов. Один из них было решено построить в северо-западном регионе СССР, недалеко от Березовской ГРЭС, в небольшом городке Белоозерске. 19 января и 7 марта 1967 года были изданы приказы Минэнерго СССР об образовании дирекции Белозерского межсистемного ремонтно-механического завода (это потом он уже был переименован в энергомеханический завод), а 3 апреля 1967 года был вырыт первый кубометр земли на стройке этого предприятия.

Строительство шло по-разному, были и определенные трудности (все-таки огромный завод строится!), но тем не менее 30 июня 1971 года был подписан акт Государственной комиссии на ввод первой очереди завода — этот день и считается отправной точкой в жизни и трудовой биографии Белозерского энергомеханического завода.

— Исходя из исторических предпосылок наш завод был одной из составных частей Главного управления Союзэнергоремонта Минэнергетики СССР, — рассказывает о специфике работы своего предприятия Николай Драчук, начальник отдела маркетинга и внешнеэкономических связей ОАО "БЭЗ". — Аналогичные предприятия были в России, в Украине — мы производили запасные и расходные части для электростанций всего Советского Союза. У нас была очень широкая география клиентов — от Калининграда и Молдавии до Сахалина. Однако была и своя специфика работы: мы выпускали запасные части для чужого оборудования. Например, на каждом заводе выпускаются десятки, а то и сотни моделей котлов, и каждая из этих моделей имеет свои конструктивные решения. И нам, чтобы наладить выпуск запасных частей для этих котлов, нужно изучить каждую конкретную модель, добыть документацию и право на производство и только потом налаживать выпуск. И поэтому с течением времени, с распадом Советского Союза и старых связей мы пришли к выводу, что нам на базе завода нужно налаживать полностью свое производство котлов и трансформаторов, а не выпускать какие-то отдельные запчасти для чужого оборудования.

Девяностые годы были действительно трудными для Белозерского энергомеханического завода: надо было не только перенастроить работу и перейти в республиканскую подчиненность, но и — что, пожалуй, самое главное — сохранить коллектив. И с сегодняшнего дня можно с уверенностью сказать, что руководство с поставленной задачей справилась.

— Буквально в январе этого года директором был назначен Николай Александрович Ричко, — рассказывает о сегодняшнем Белоозерском энергомеханическом заводе и. о. главного инженера Петр Чайковский. — Человек не чужой, Николай Александрович работает здесь с 13 ноября 1985 года: был и технологом, и начальником литейного производства, и заместителем директора по маркетингу. А что касается самого ОАО "БЭЗ", то он создавался как основной поставщик запасных частей для ремонта оборудования для гидро-, атомных и тепловых станций. Кстати, мы и сегодня имеем развитые внешнеэкономические связи со всеми странами СНГ — поставляем запчасти в Россию, Узбекистан, в Украину, в Молдову, Болгарию, а также в государства Балтийского региона. Имеем также контракты и со странами дальнего зарубежья: в Финляндию, Иран поставляем эмалированные пакеты для регенеративных воздухоподогревателей, в Германию — фасонные отливки из чугуна, а также другие изделия в Польшу, Чехию, Ирак, Пакистан, Йемен и так далее.

Государству нужны мини-ТЭЦ? Выполним!

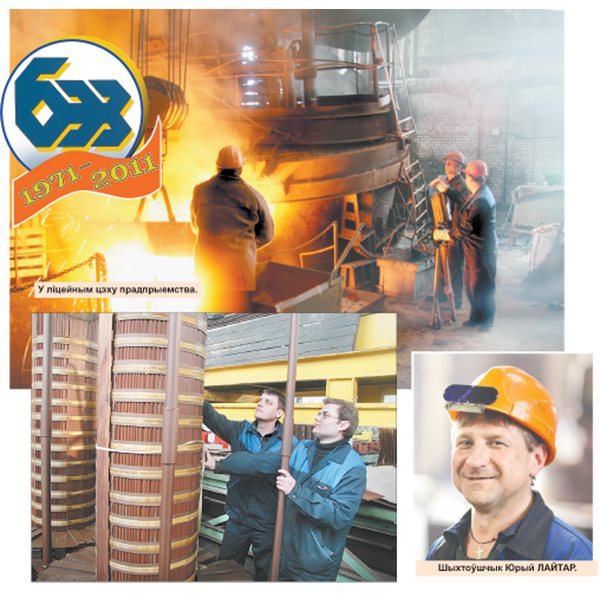

В состав завода входят три основных цеха: котельно-механический, литейный и трансформаторный. Самым крупным — и по производственным площадям, и по количеству персонала — является котельно-механический цех. Как раз здесь и находится основное производство запасных частей к энергомеханическому оборудованию. Сегодня ОАО "БЭЗ" имеет лицензию Госпромнадзора МЧС РБ на проектирование и изготовление паровых котлов с давлением до 0,9 МПА, с давлением до 30 МПА, водогрейных котлов теплопроизводительностью до 209,3 МВт и их элементов, сосудов 1-4 группы, трубопроводов пара и горячей воды I-III категорий. В частности, на заводе производятся водогрейные котлы малой мощности на газообразном, жидком и твердом топливе мощностью до 2 МВт, паровые котлы на газообразном и жидком топливе с давлением до 0,07 МПА и производительностью до 1 тонны пара в час, осваиваются — производительностью 6, 5, 10, 20 и 30 тонн пара в час. Также здесь выпускают и котельно-вспомогательное оборудование — топливоподачи, тягодутьевые машины, металлоконструкции, газовоздухоотводы, воздухоподогреватели и так далее, а также — экранные и конвекционные поверхности нагрева энергетических котлов. Белоозерский энергомеханический завод в течение 2008-2009 годов выполнил поставку оборудования котельной установки Жодинской ТЭЦ паропроизводительностью 60 тонн/час и рабочим давлением 95 бар на местных видах топлива. Кстати, этот инновационный проект по-своему уникален, так как котельная установка может работать и на торфобрикете, и на древесном топливе, и на фрезерном торфе.

— Вы знаете программу по местным видам топлива: Президентом поставлена задача до 25% перейти на их использование, — рассказывает и. о. главного инженера Петр Чайковский. — Сейчас мы имеем большую программу по выпуску котлов теплопроизводительностью от 0,5 до 3 МВт на местных видах топлива — они предназначены в основном для жилищно-коммунального хозяйства. Совместно с проектными разработчиками делаем уникальные энергетические котлы — например, сейчас сделали котлы по 10 и 30 тонн пара в час.

Один из перечисленных котлов паропроизводительностью в 30 тонн/час теперь устанавливается в филиале «Витебскэнерго» — Белорусской ГРЭС, а второй, паропроизводительностью в 10 тонн/час — на торфопредприятии ОАО "Дитва". Монтаж котла будет выполнен в 2011 году.

В конце января 2011 года на базе Белозерского энергомеханического завода прошло совещание с участием первого заместителя премьер-министра Владимира Семашко и Министра энергетики Александра Озерца, где представители заинтересованных министерств и ведомств обсудили проблемные вопросы по производству оборудования для мини-ТЭЦ на местных видах топлива.

— В государстве поставлена задача как можно больше локализовать производство: по максимуму оборудование производить в Беларуси. Мы провели анализ номенклатуры нашей продукции, состояния производственно-технической базы ОАО "БЭС", перспектив модернизации и пришли к выводу, что на базе нашего завода можно организовать производство по выпуску оборудования для мини-ТЭЦ, но для этого нужно вложить большие средства — этот вопрос пока прорабатывается на самом высоком уровне, — сообщил Петр Чайковский.

Задача к 2015 году — двукратный рост производства

Отраслевой стратегией выполнения показателей и наращивания объемов производства и сбыта Министерства энергетики на 2010 год доведены были следующие показатели: объем производства в фактических ценах — 61 миллиард рублей, темпы роста производства в сопоставимы ценах к 2009 году — 110%, остатки готовой продукции — 69% от среднемесячного объема производства.

— По итогам 2010 года все расчетные и целевые показатели наше предприятие выполнило, — рассказывает Нина Гриб, заместитель директора по экономическим вопросам и идеологической работе.

В частности, фактически за 2010 год объем производства составил 61,06 млрд. рублей (100% выполнение плана и рост в 116,5% по сравнению с 2009 годом), остатки готовой продукции — 3,367 млрд. рублей (66,2% от среднемесячного объема производства), выручка от реализации продукции (с НДС) — 75,5 млрд. рублей (на 40,2% больше, чем в 2009 году), рентабельность реализованной продукции — 10,8%, рентабельность продаж — 9,8% , рентабельность чистой прибыли — 4,2%.

Если говорить про сальдо внешнеторговой деятельности, что очень актуально сейчас для страны, то здесь у Белозерского энергомеханического завода все в порядке: в прошлом году экспорт товаров составил 5,9 миллиона долларов, а импорт — 4 миллиона долларов. Таким образом внешнеторговое сальдо получилось положительное — в размере 1,973 миллиона долларов.

Кстати, если говорить об экспорте, то перед ОАО "БЭЗ" на 2011 год поставлена серьезная задача: увеличить его практически в два раза и довести этот показатель до 10,5 миллиона долларов. Причем импорт должен вырасти не так значительно — всего до 6,3 миллиона долларов.

— По экспорту задачи у нас выполнимые, — убеждена Нина Гриб. — Да у нас и перед всей страной сейчас стоит такая задача: как можно больше экспортировать и как можно меньше закупать импорта. Если проследить хронологию нашего завода, то у нас объемы экспорта раньше занимали около 50% от общего объема производства. Этот удельный вес снизился в 2010 году до 26,6%, а в этом году мы эту величину просто увеличили до прежнего уровня — 47,6%. Практически половину своей продукции отгружает на экспорт литейный цех, сейчас планируем активно выходить с трансформаторами на внешние рынки. Соответственно, таким образом мы еще больше увеличим и положительное внешнеторговое сальдо.

В два раза должен увеличиться и объем производства промышленной продукции, но это будет сделано в течение пятилетки: по итогам 2015 году этот показатель должен быть на уровне 122,3 миллиарда рублей (против 61 миллиарда по итогам 2010 года). Эта задача — очень сложная, однако выполнимая. Правда, при одном условии — достаточном объеме инвестиций и модернизации производства:

— Действительно, перед нами стоит задача увеличить объем производства в два раза к 2015 году. Но это произойдет только при том условии, если мы проведем реконструкцию и модернизацию цехов, а для этого нужен большой объем инвестиций. Это все плотно связано, — пояснила Нина Петровна.

Она также рассказала, что на 2011 год перед заводом стоит серьезная задача по экономии и снижению себестоимости продукции:

— Вы же сами видите, что цены на энергоносители постоянно растут, увеличиваются цены и на лом — а у нас литейное производство как раз на нем работает. Соответственно, растут наши затраты и мы вынуждены поднимать, по возможности, цену на наши изделия. Но бесконечно это делать нельзя, так как цену диктует рынок и мы должны быть конкурентоспособны. Поэтому сейчас перед предприятием стоит задача найти внутренние резервы для снижения себестоимости. Здесь две основные составляющие, где можно искать экономию, — материалы и энергопотребление. Если говорить про энергоресурсы, то больше всего их потребляет литейное производство. Поэтому будем менять оборудование на более экономное, будем искать внутренние резервы. А что касается материалов, то в общем по предприятию они занимают до 50% от общей себестоимости продукции. Будем снижать эту долю, в том числе и за счет внедрения современного оборудования. Реально у нас рентабельность реализованной продукции, по моему мнению, должна быть не ниже 15%.

Вообще, как заметила Нина Гриб, финансовое состояние Белозерского энергомеханического завода во многом зависит от финансового состояния клиентов-потребителей: если в стране хорошая экономическая ситуация, если развивается энергетика, если у предприятий этой отрасли есть деньги на модернизацию и реконструкцию, то, соответственно, и ОАО "Белоозерский энергомеханический завод" имеет много заказов.

Трансформаторный цех: путь от ремонта к выпуску своей продукции

Трансформаторный цех на заводе был создан первоначально только для капитального ремонта силовых трансформаторов с заменой обмоток, с их реконструкцией и с изменением параметров. Если считать с самого начала создания цеха, с 1979 года, то здесь было реконструировано более 350 мощных трансформаторов, более трех десятков были реконструированы с повышением мощности — в том числе была увеличена мощность и огромного блочного трансформатора ТДЦ-180000/220 Березовской ГРЭС до 200 тысяч кВА.

— Наш цех был изначально создан именно для ремонта силовых трансформаторов со всего Советского Союза: их везли к нам от Прибалтики до Дальнего Востока. Причем они были разной мощности — от 25 МВА до 500 МВА, — проводит экскурсию по цеху заместитель главного инженера по электротехническому производству — начальник трансформаторного цеха Матвей Плотников. — После того, как распался СССР и заказы у нас исчезли, перед нами встал вопрос: "А что же делать здесь? " Вот и пришлось осваивать ремонты более мелких трансформаторов, которые есть в Беларуси на промышленности и на железной дороге. Сейчас же мы свернули ремонт мелких трансформаторов, занимаемся преимущественно большими, а основные свои усилия направляем на новое для нас направление деятельности — уже не на ремонт, а на выпуск своих трансформаторов, тем более, что все условия для этого у нас в наличии.

Кстати, сам Матвей Федорович пришел на завод в 1975 году, когда трансформаторный цех только начинал создаваться. Приехал по распределению из института вместе с еще 4 парнями, но они на заводе не задержались и со временем разъехались — из них остался работать в Белоозерске только Матвей Федорович:

— Объем ремонта трансформаторов в те времена был очень солидный, когда я уже стал начальником цеха, то мы ежемесячно три большие трансформатора ремонтировали — мощностью от 25 МВА и выше. Тарифы в Советском Союзе на перевозки были невысокие, поэтому нам даже из Тюмени каждый год трансформаторов 7-8 привозили. Также тогда было проще работать, так как документация вся поставлялась заводами-изготовителями без вопросов. А сейчас, когда приходит трансформатор на ремонт, нам приходится либо самим документацию делать, либо заказывать разработчикам за деньги. Работа стала более сложной, но, с другой стороны, и более интересной — такой нестандартный ремонт делать интереснее. А если говорить о наших трансформаторах, которые мы начали выпускать недавно, то тут проще: вся документация у нас на руках, остается только применять свои знания на практике.

Производство своих трансформаторов начало налаживаться примерно года два тому, и пока они в основном предназначались для Беларуси. Как показал проведенный анализ белорусской энергосистемы, наиболее востребованными для замены устаревшего и изношенного оборудования являются трансформаторы мощностью 2,5 МВА, 6,3 МВА, и 10 МВА. Именно поэтому Белоозерский энергомеханический завод в 2009-2010 годах уже освоил производство трансформаторов ТМН-2500/110 и ТМН-6300/110, а в планах на 2011 год — начать выпуск трансформаторов ТДН-16000/110 и ТРДН-40000/110.

— Это все мы пока делали для энергетики Беларуси — для Брестэнерго, Гомельэнерго, Могилевэнерго. Для России делали два реактора, и еще сейчас два делаем. Кроме того, мы выпускали однофазные трансформаторы на Камскую и Нижегородскую ГЭС. Если взять Беларусь, то трансформаторы выпускаем мы одни (на заводе имени Козлова также выпускают трансформаторы, но не такие крупные). Если посмотреть на рынок России, то там много аналогичных нашему предприятий. Но, тем не менее, мы с ними успешно конкурируем, — рассказал Матвей Плотников и добавил, что также в Россию идут и реакторы для электросетей производства ОАО "БЭЗ". — Мы же не просто так продаем, мы участвуем в конкурсах и побеждаем. Причем в тех конкурсах не только мы и россияне, но и такие знаменитые фирмы, как Siеmеns и АBB. И мы побеждаем потому, что имеем наилучшее соотношение цены и качества.

Часть комплектующих для изготовления трансформаторов приходится закупать за рубежом. Например, магнитопроводы и переключатели:

— Сейчас наладили контакты с турецкими производителями магнитопровода — они делают их очень качественно. Когда мы проводили первые испытания, то сами удивились: не нашли потерь холостого хода. Оказывается, что это такая хорошая сталь в магнитопроводе. Что касается переключателей, то их закупаем в Болгарии и Германии, а все остальное делаем сами — и каркас, и обмотки, — объясняет главный инженер Петр Чайковский.

Сейчас на ОАО "БЭЗ" выпускается один трансформатор в два месяца, но мощности позволяют увеличить объем до 2-3 в месяц. Основные перспективы для сбыта — на российском рынке. Но, поскольку производство новое, сейчас очень важно накопить опыт, чтобы было легче выигрывать тендеры:

— Всегда тендерная комиссия смотрит, где твоя продукция уже работает и с каким результатом. А мы только начали производство, поэтому нам пока сложно, — объясняет тонкости конкуренции Петр Чайковский. — Конечно, просим поддержки в нашем министерстве, так как мы не просто так начали выпускать трансформаторы — это и импортозамещение, и экспортная продукция.

Российский рынок — сложный, но белорусские трансформаторы там будут!

Подробнее об участии в тендерах рассказал Николай Драчук, начальник отдела маркетинга и внешнеэкономических связей ОАО "БЭЗ":

— В тендерах, безусловно, сложно участвовать — и в Беларуси, и в России. Ведь, скажем, на конкурсе в Краснодарском крае учитывают прежде всего интересы своего, местного производителя. А нам еще нужно включить в цену и транспортные расходы. Так что конкурсы очень тяжелые, у нас половина отдела занимается этой "войной". Чтобы сформировать пакет заказов, нам нужно пройти через сито конкурса по каждой единице продукции — то ли это трансформатор, то ли реактор. Конкуренция — самая жестокая. В России, так там вообще иногда встречаются интересные системы, если не свои могут вообще не пустить на конкурс, или пустить, но за какие-то "бонусы". А мы же в таких схемах участвовать не можем, потому что мы государственное предприятие и работаем легально. Тем не менее, на сегодня мы имеем загруженность работой около 70% на этот год — это достаточно много.

Служба Николая Владимировича не только борется на тендерах, но и изучает рынок, оформляет договоры, следит за их выполнением и отгрузкой готовых изделий.

— Прошло только два года, как мы вышли на самостоятельное производство силовых трансформаторов, у нас как такового своего бренда пока еще нет. Мы еще не вошли полностью на рынок России, но мы туда обязательно войдем — мы сейчас над этим работаем. Безусловно, очень сильные привычки потребителей к старым, советским брендам, очень жесткая конкуренция с европейскими и китайскими производителями, но благодаря поддержке нашего Министерства энергетики, благодаря нашим техническим и ценовым преимуществам мы имеем серьезные перспективы, — убежден Николай Драчук.

Литье ожидает новых печей

В 2010 году литейный цех Белозерского энергомеханического завода отпраздновал свой первый серьезный юбилей — 25 лет. Проектная мощность литейного производства составляет 8500 тонн литья в год — это отливки из стали и чугуна. Причем для белорусских потребителей литье ОАО "БЭЗ" является импортозамещающим (марганцовистое литье, износостойкий и жаропрочный чугун): бронефутеровки угольных, цементных и силикатных мельниц, бронеплиты конусы, щеки для дробильного оборудования.

— Литейное производство у нас создавалась под мельницы и дробилки для угля и сланца, с использованием износостойких сплавов. Причем в Беларуси почти нет электростанций, которые бы работали на твердом топливе. Таким образом производство у нас было предназначено не для Беларуси, а для всего Союза, — рассказывает о специфике литейного цеха Николай Драчук. — В кризисный период 90-х мы вынуждены были переквалифицировать производство и выпускали оборудование для цементных и силикатных заводов, для гранитных карьеров. Сейчас мы, конечно, восстановили свои поставки литья в Россию, Монголию, Болгарию, забрали на себя почти всю эстонскую энергетику, а также работаем и с ближневосточным регионом — Ираком, Йеменом, Пакистаном, Ираном. Нас знают повсюду как завод, который может сделать любую запасную часть — конечно, кроме турбин и генераторов, так как мы ими не занимаемся.

Литейный цех был запущен только в 1985 году, на предприятии и сейчас работают люди, которые его строили. Например, ведущий инженер-технолог Владимир Трутько пришел на Белоозерский энергомеханический завод в 1981 году и, можно сказать, своими руками строил цех, начальником которого потом и стал. В 2009 году Владимир Васильевич ушел на пенсию, но долго без работы не просидел: его, как высококлассного специалиста пригласили снова на родное предприятие — помочь с реконструкцией.

— С тех пор как я сюда пришел в 80-х, изменилось почти все полностью — поменяли формовочные машины, поставили новую импульсную машину, на которой почти нет ручного труда. Сейчас намечается дальнейшая реконструкция нашего цеха: собираемся менять плавильные печи на принципиально новые. Мы уже ездили, смотрели на них своими глазами, как они работают. Наши сегодняшние печи переменного тока, трехфазные, а новая печь будет постоянного тока и с одним электродом. Какие это даст преимущества? Во-первых, мы будем иметь современную автоматизированную печь, во-вторых, будет экономия электроэнергии процентов на 20 и экономия графитовых электродов, которые очень дороги (сейчас мы затрачиваем около 15 килограмм электродов на выплавку тонны металла, а будем — только 2 килограмма). В-третьих, мы сократим время выплавки и увеличим качество своего литья. Очень много преимуществ у этой новой печи, и мы будем одними из первых в Беларуси, у кого они есть.

Владимир Трутько рассказал, что специалисты из фирмы-производителя печей уже приезжали на завод — фундаменты и помещение цеха полностью соответствует всем требованиям. Замена будет происходить поэтапно: сначала будут заменены две старые печи, а потом дополнительно будет поставлена еще и третья. Соответственно, будут демонтированы и индукционные печи для плавки чугуна, так как новое оборудование позволяет при необходимости плавить как сталь, так и чугун.

Совместные проекты: сотрудничать готовы европейцы и китайцы

Как считают на ОАО "БЭЗ", в условиях глобализации и интеграции мировой экономики ни одно предприятие не может оставаться в изоляции. Поэтому руководство завода активно ищет выгоду и новые возможности в сотрудничестве с другими производителями. В частности, на базе Белозерского энергомеханического завода создано совместное предприятие "БЭЗИМП" вместе с чешским предприятием "СTY GRОUР". Таким образом в Белоозерске будет налажено производство элементов трубопроводов высокого давления диаметром до 530 миллиметров и толщиной стенки до 50 миллиметров. Сейчас чешская сторона привезла сюда оборудование для загибания труб и ведут наладку этого так называемого трубогиба.

— Этот трубогиб, наладка которого идет сегодня, позволит нам гнуть трубы диаметром до 273 миллиметров и со стенками до 16 миллиметров. Следующий трубогиб — уже до 530 и 50 миллиметров соответственно, — объясняет Петр Чайковский. — Это тоже все будет импортозамещающая продукция. Например, если начнем строить атомную станцию, то знаете сколько там будет гибов? Сейчас, пока мы еще не наладили производство, их приходится закупать в России, в Украине.

Есть предложения по совместным проектам с ОАО "БЭЗ" и у других знаменитых компаний.

— Недавно к нам приезжали представители фирмы Siеmеns, они хотят организовать на базе нашего завода свой сервисный центр по обслуживанию трансформаторов в этом регионе. А также предлагают сотрудничество в трансфарматоростроительстве. Насколько это будет реализовано — посмотрим дальше. До этого приезжали китайцы, они также выражали большое желание быть нашими партнерами, — рассказывает Матвей Плотников.

Кстати, он считает, что в результате таких совместных проектов не только мы можем поучиться у мировых брендов, но и они у нас:

— Надо прямо сказать, что мы отстаем от Западной Европы. Ведь у них более качественные изоляционные материалы, соответственно — меньшие габариты и более современные трансформаторы. Хотя, например, если брать не Siеmеns, а ту же итальянскую фирму Tаmini, то и мы можем их кое-чему научить: мы ремонтировали их трансформатор и очень хорошо помогли им с его конструкцией. Так что видите, там тоже разные фирмы есть: скажем, Siеmеns — это передовая, а те же АBB и Tаmini — более слабые, хотя тоже западноевропейские.

Машины машинами, но главное сокровище — люди

Как и в любом производстве, главное на предприятии — это не цеха и оборудование, а люди, которые заставляют огромные механизмы двигаться и создавать нечто новое. Сегодня на Белоозерском энергомеханическом заводе работает около 1 тысячи человек. За 2010 год средняя зарплата на предприятии составила 1,261 миллиона рублей, что, как отметили на предприятии, соответствует доведенному заданию (рост 15,1% по сравнению с 2009 годом). Выполнен и озвученный главой государства показатель средней зарплаты в 500 долларов. Что касается следующих задач, то на 2015 год средняя зарплата запланирована в размере 3,17 миллиона рублей.

— Самое главное, что мы всех людей сохранили, даже увеличили. Например, если брать наш трансформаторный цех, то людей в самом начале учили специалисты из Запорожского трансформаторного завода, ведущего в то время в Советском Союзе. Самый трудный момент был в 1992-1993 годах, когда работы практически не было и думали вообще цех закрывать. Но, как видите, выжили и, что немаловажно, сохранили традиции, сохранили людей, поэтому, в принципе, и объемы можем увеличивать, так как специалистов хороших хватает, — рассказывает о кадрах Матвей Плотников. — Набираем потихоньку молодежь из нашего Белозерского техникума. Безусловно, молодых тяжеловато заманить нашими зарплатами, так как у них нет доплат за выслугу, за профмастерство и так далее — это ветераны уже получают по 1,5-2 миллиона. Мы ежегодно можем брать 5-10 человек из техникума: ребята к нам на практику ходят, я присматриваюсь к ним, а потом уже приглашаем тех, кто нам нужен. Но, конечно, все с их согласия — силой брать нет смысла, так как только время потратим на обучение, а он через два года бежит.

За обеспечением социальных гарантий на заводе следит Владимир Амосенко, председатель профкома уже на протяжении 11 лет. Как раз сейчас на предприятии заканчивался срок действия старого коллективного договора, поэтому к принятию готовился новый. Как заверил Владимир Николаевич, никаких элементов, которые бы ухудшали состояние работника, туда не внесено. Дополнения незначительные будут, но они все — положительные.

— Вообще, если говорить о работе завода в 2010 году, то основные показатели мы выполнили. Соответственно, настрой у людей стабильный. Конечно, с учетом роста цен по всей стране не могу сказать, что все так хорошо... — сказал Владимир Амосенко.

Он также рассказал, что недавно было проведено отчетно-выборное собрание Совета ветеранов — теперь избранный председатель будет вести деятельность не только на энтузиазме, но и получать от завода по две базовые величины в месяц.

— Из того, что мы сделали за последние годы, могу отметить то, что мы практически сняли проблему с жильем. Мы по своей инициативе, наверное, в 2006 году создали один строительный кооператив и построили дом. В прошлом году — еще один кооператив: начали строить новый дом, где 105 квартир будут для работников нашего завода. Таким образом этот остросоциальный вопрос мы сняли — у нас осталось человек 10-15 в очереди на улучшение жилищных условий, а также остались те, кто пока по тем или иным причинам не хотят строиться.

Владимир Амосенко рассказал, что профком на предприятии также курирует вопросы культуры и спорта. В частности, на Белоозерском энергомеханическом заводе есть свой инструктор по спорту, при заводском общежитии действует спортивный клуб "Факел". Это дает свои плоды: в общем зачете ОАО "БЭЗ" занимает первое место в районной спартакиаде. Также по инициативе профкома завода ежегодно проводятся соревнования по пауэрлифтингу (в память о тренере, который активно развивал тяжелую атлетику в Белоозерске).

Есть на заводе и танцевальный коллектив "Хабиб", а также вокальная студия "БЭЗ" — заметьте, какое хорошее название: с одной стороны, это сокращенное название предприятия, а с другой стороны — майские цветы, символ весны.

...40 лет для человека — не так много, но и не так мало. 40 лет для предприятия — это только начало. И можно сказать с уверенностью, что этот отрезок в своей жизни Белоозерский энергомеханический завод прошел достойно, будучи флагманом отечественного котлостроительства и производства энергооборудования и запасных частей. Сегодня на заводе действует система менеджмента качества СТБ ISО 9001-2009, завод динамично развивается, запускает крупные инвестиционные проекты, с ответственностью и пониманием относиться к своим партнерам и заказчикам.

Павел Береснев, Виктор Позняков. Фото Евгения Песецкого.

УНП 200022862, 29 апреля 2011 года.

Газета "Звязда", оригинал на белорусском языке: http://zvyazda.minsk.by/ru/archive/article.php?id=78465&idate=2011-04-29